Ultraleicht und stark wie ein Stahlbetonpfeiler. Mit einem neu entwickelten 3D-Druck-Pushrod, einer auf Druck belasteten Koppelstange im Fahrwerkbereich, präsentieren die Bugatti-Ingenieure erneut ihre Kompetenz im Bereich technischer Innovationen. Mit einem Eigengewicht von nur 100 Gramm kann das Bauteil Kräfte von bis zu 3,5 Tonnen übertragen. Möglich macht dies eine Titan-Hohlstruktur mit innenliegendem Stützgewölbe.

Henrik Hoppe, Doktorand im Fachbereich Neue Technologien bei Bugatti, entwickelt seit 2017 innovative metallische Werkstoffe und Fertigungsverfahren. Seine Masterarbeit verfasste er über eine Berechnungsmethodik für einen 3D-Druck-Titan-Bremssattel, der bei gleicher Steifigkeit 43 Prozent leichter ist als das ohnehin bereits stark gewichtsoptimierte Chiron1-Serienbauteil. „Mit dem sogenannten Selektiven Laserstrahlschmelzen, gemeinhin auch 3D-Druck genannt, lassen sich neue, hohle und von innen ausgesteifte, ultra-komplexe Bauteile produzieren, die sehr leicht und dennoch enorm steif sowie hochfest sind. Diese Vorteile nutzen wir für immer mehr Bauteile unserer Hypersportwagen“, erklärt Hoppe. In seiner Doktorarbeit geht der Wirtschaftsingenieur noch einen Schritt weiter: Da eine komplette Herstellungsprozesskette von der Idee bis zur Endbearbeitung viel Zeit und Geld kostet, entwickelt er eine neue Systematik. Mit ihr erkennt er bei metallischen 3D-Druck-Funktionsbauteilen deren technologisches und wirtschaftliches Potenzial für den Automobilbau und kann es durch gezielte Maßnahmen erhöhen. Bislang finden solche Bauteile meist nur in der Luft- und Raumfahrt ihren Einsatz.

3D-Bauteile mit komplexer Knochenstruktur

Bugatti setzt die innovative Technik regelmäßig ein und verfeinert dabei die Bauteile mit komplexen, dreidimensionalen Strukturen. Der französische Luxusautomobilhersteller baut die gedruckten Bauteile unter Anwendung von Prinzipien aus der Bionik wie eine Knochenstruktur auf: dünnwandig, innen hohl, dazu mit feinen Verästelungen. Und genau auf diese Weise erhalten die Komponenten trotz des geringen Gewichts ihre enorme Steifigkeit – und das bei Wanddicken von bis zu 0,4 Millimetern. „Wir werden weiter das Gewicht unserer Automobile reduzieren und gleichzeitig deren Innovationsgehalt in allen denkbaren Bereichen erhöhen“, erklärt Henrik Hoppe. Von der Auslegung bis zur Fertigung und dem Einbau ins Fahrzeug entwirft und plant der Ingenieur die einzelnen Schritte, stellt alle Berechnungen an. Dazu zählt auch die Wirtschaftlichkeitsbetrachtung bei der Erstellung. „Auch wenn Bugatti die höchsten Qualitätsanforderungen an Werkstoffe, Fertigungsverfahren und Bauteile stellt, müssen sie sich wirtschaftlich rechnen“, ergänzt er.

Bugatti ist führend im 3D-Druck

Bugatti besetzt die technologische Führung im Bereich des metallisches 3D-Drucks: Seit seinen Anfängen wird im Chiron das branchenübergreifend erste in Serie gefertigte Metall-3D-Druck-Funktionsbauteil verbaut, eine kleine wasserdurchströmte Hochdruckpumpen-Konsole am Getriebe-Ölbehälter. 2018 wurde mit einem Titan-Bremssattel das größte 3D-gedruckte Titan-Bauteil der Welt präsentiert. Es folgten die weltgrößte hybride Funktionsbaugruppe aus 3D-gedrucktem Titan und gewickeltem Carbon. „Diese Komponenten sind extrem leicht, stabil sowie dauerhaltbar und damit absolut serieneinsatzfähig“, sagt Frank Götzke, Leiter des Fachbereichs Neue Technologien bei Bugatti.

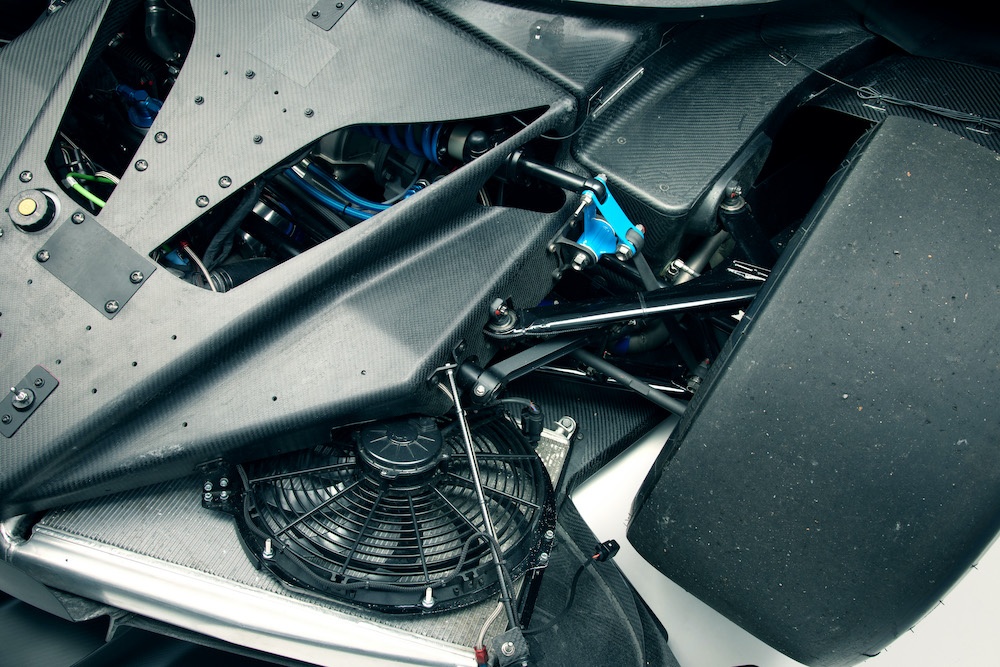

Zum Einsatz kommen die neuen Werkstoffe und Fertigungsverfahren nun im Technologie-Träger Bugatti Bolide2, der Ende Oktober 2020 seine Weltpremiere feierte. „Der Bolide als Experimentalfahrzeug in Form eines Rennwagens stellt kein Showcar dar. Er ist ein kompromisslos fahrfertiges Extrakt des gesamten technischen Bugatti-Wissens. Bugatti-Enthusiasten werden diese Zukunftstechnologien später auch in anderen Fahrzeugen finden“, sagt Frank Götzke.

Zum Einsatz kommen die neuen Werkstoffe und Fertigungsverfahren nun im Technologie-Träger Bugatti Bolide2, der Ende Oktober 2020 seine Weltpremiere feierte. „Der Bolide als Experimentalfahrzeug in Form eines Rennwagens stellt kein Showcar dar. Er ist ein kompromisslos fahrfertiges Extrakt des gesamten technischen Bugatti-Wissens. Bugatti-Enthusiasten werden diese Zukunftstechnologien später auch in anderen Fahrzeugen finden“, sagt Frank Götzke.

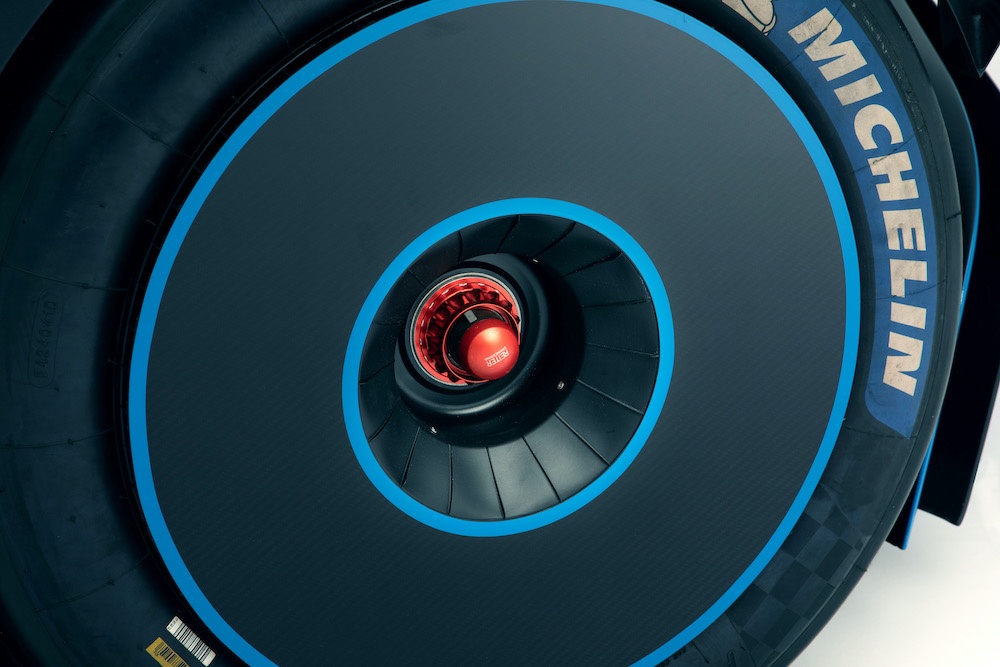

Wie die aus dem Rennsport bekannten Turbofans, Radialverdichter an den superleichten Magnesium-Schmiederädern. Sie sehen wie Radblenden aus, übernehmen aber mehrere Funktionen: Sie pumpen die Luft aus den Radhäusern durch die Bremse und ziehen die warme Luft nach draußen. Damit kühlen die Turbofans die Bremsen und minimieren den Auftrieb. Im Gegensatz zu den bekannten Monomaterial-Lösungen handelt es sich bei den Bolide-Bauteilen um einen hybriden Aufbau. Der besteht aus einem 0,48 Millimeter dünnen Mitteltopf aus 3D-gedrucktem Titan und einer 0,7 Millimeter dünnen Carbon-Platte mit innenliegenden kleinen Flügeln, die ebenfalls aus Carbon bestehen. Stege mit einer Breite von 0,48 Millimetern erhöhen zusätzlich die Steifigkeit des Titan-Mitteltopfes, der nur 100 Gramm auf die Waage bringt. Dies verleiht dem einzelnen an den Hinterrädern 18 ¼ Zoll großen Turbofan (vorne 17 ¼ Zoll) ein Gewicht von insgesamt unter 400 Gramm. Bei einer Monomaterial-Lösung wäre das aufgrund der dort nicht erreichbaren spezifischen Beul- und Biegesteifigkeit nicht realisierbar.

325 Gramm halten 1,8 Tonnen

Auch an versteckten Stellen kommen hochkomplexe Bauteile aus dem 3D-Drucker zum Einsatz. Eine Befestigungskonsole für den Frontflügel, an welcher dieser in drei verschiedenen Höhenpositionen verbaubar ist, druckt Bugatti ebenfalls aus Titan. Innen hohl und mit 0,7 Millimetern dünnwandig, hält die Konsole einem aerodynamischen Abtrieb von bis zu 800 Kilogramm stand – mit einem Eigengewicht von nur 600 Gramm. Die Abtriebskraft des Heckflügels wiederum, bei 320 km/h sind das bis zu 1,8 Tonnen, wird mit Hilfe der Carbon-Mittelfinne des Bolide in die obere Strukturspinne eingeleitet, die den oberen Abschluss des aus hochfesten Edelstahl gefertigten Heckrahmens bildet. Im Inneren dieser Mittelfinne befindet sich ein einlaminiertes und gedrucktes Titanbauteil, um den mittels einer Koppelstange im Winkel verstellbaren Flügel an diese anzubinden. Trotz seiner Stabilität wiegt es nur 325 Gramm. Aus Titan drucken die Ingenieure auch die Konsole zur Aufnahme der Lenksäule, welche mit einem integrierten Instrumententräger ausgestattet ist, den Stützkragen für den Lenksäulendurchtritt und die beiden Luftausströmer im Innenraum. Alle Bauteile sind als leichte Hohl-Konstruktionen ausgeführt und weisen Wandstärken von durchgängig 0,5 Millimetern auf.

Der Bolide verfügt sowohl an der Vorder- als auch an der Hinterachse über eine Radführung mittels einer Doppelquerlenkerkinematik. An der Hinterachse sind die Feder-Dämpfer-Elemente stehend ausgeführt, an der Vorderachse sind sie liegend quer zur Fahrtrichtung angeordnet. Die Federn sind aus Titan gefertigt und die Dämpfer verfügen über eine Verstellung und ein Reservoir, das bei den Dämpfern der Vorderachse innenliegend ausgeführt ist. Im Falle der liegenden Feder-Dämpfer-Elemente der Vorderachse werden die Radaufstandskräfte mit Hilfe einer unmittelbar neben den Schwenklagern angeordneten Anlenkung auf den unteren Querlenkern über Pushrods und Umlenkhebel (Rocker) übertragen. Die Konsolen, die die Rocker führen, besitzen eine Wandstärke von minimal 0,4 Millimetern und wiegen jeweils nur 95 Gramm. Die Rocker selbst bringen einzeln knapp 195 Gramm auf die Waage. Da die Vorderachse des Bolide komplett von Luft durchströmt wird, sind deren Kinematik-Komponenten, neben den 3D-Druck-Titan-Bauteilen auch die aus hochfestem Edelstahl gefertigten Querlenker, äußerst leicht und steif sowie aerodynamisch optimiert. Die Zugfestigkeit dieser und auch aller anderen 3D-Druck-Elemente liegt bei 1.250 N/mm2. „Mit einem speziellen, selbst entwickelten Wärmebehandlungsverfahren erreichen wir diese hohe Zugfestigkeit bei einer hohen Bruchdehnung von im Minimum 19 Prozent“, erklärt Götzke.

Koppelstange wiegt nur 100 Gramm

Koppelstange wiegt nur 100 Gramm

Besonders stolz sind die Entwickler auf die Pushrods des Bolide. „Sie leiten eine Kraft in die Rocker ein, die je nach Fahrmanöver einem Gewicht von bis zu 3,5 Tonnen gleichkommt. Aufgrund der Implementierung mehrerer Ideen wiegen sie dennoch nur so viel wie eine Tafel Schokolade, nämlich pro Stück 100 Gramm“, erklärt Henrik Hoppe. So variierten die Bugatti-Entwickler erstmals die Wandstärke der dünnwandigen hohlen Stangen. Sie nimmt zur Mitte hin zu und anschließend wieder ab, ist also der jeweiligen örtlichen Belastung optimal angepasst. Das Bauteil verfügt wie bei einem menschlichen Knochen über eine innere Struktur. Dieser spezielle Aufbau wurde kürzlich auch als Patent angemeldet.

Bei der Abgas-Endrohrblende, einem Hybrid-Bauteil aus 3D-Druck-Titan und Keramik, reduzierte Bugatti im Vergleich zu aus der Serie bekannten und bereits gewichtsoptimierten Titan-Endrohrblenden das Gewicht um etwa die Hälfte. So wiegt das mehr als 280 Millimeter lange Bauteil mit einer Wandstärke von durchgängig nur 0,5 Millimetern nicht einmal 750 Gramm. Da Keramik ein weitaus schlechterer Wärmeleiter als Titan ist, implementierte Bugatti erstmals spezielle Keramikelemente, die in das Titan-Gehäuse eingelassen sind und die Blende zur Carbon-Außenhaut zentrieren – so wird selbst bei hohen Abgastemperaturen die Außenhaut nicht geschädigt. Unterstützt wird diese Wärmeabschirmung zudem durch eine integrierte Venturi-Düse: Frischluft wird beim Eintritt der heißen Abgase in die Endrohrblende mitgerissen und bildet einen Kaltluftmantel um den heißen Abgasstrom. Zusammengenommen eine Erfindung, die Bugatti als Schutzanmeldung beim Patentamt einreichte.

Leichte Bauteile im Boliden

Mit dem rennstreckenorientierten Hypersportwagen Bolide stellte Bugatti vor einigen Monaten ein außergewöhnliches technologisches Konzept vor. Der ikonenhafte 8,0-Liter-W16 mit bis zu 1.850 PS˚ treibt ein nur 1.240 Kilogramm˚˚ leichtes Fahrzeug an. Das sorgt für ein unglaubliches Leistungsgewicht von 0,67 kg/PS, eine Höchstgeschwindigkeit von über 500 km/h˚˚˚, perfektes Handling und maximale Agilität. „Die Vielzahl an technologischen Highlights macht den Bolide so besonders. Aber sie lassen sich auch auf Serienfahrzeuge übertragen. Daran entwickeln und arbeiten wir weiter, denn Bugatti steht schon seit über 110 Jahren für seine beeindruckenden Innovationen – und das wird auch in Zukunft so bleiben“, sagt Frank Götzke.

˚ bei Einsatz von 110-Oktan-Rennbenzin; Motorleistung mit 98-Oktan-Benzin bei 1.600 PS

˚˚ Gewichtsangabe bezieht sich auf das theoretisch mögliche Trockengewicht

˚˚˚ simulierte Werte

Fotos: ©Bugatti

Die unbefugte Verwendung und / oder Vervielfältigung von redaktionellen oder fotografischen Inhalten von Classic-Car.TV ohne ausdrückliche und schriftliche Genehmigung des Herausgebers ist strengstens untersagt. Auszüge und Links dürfen verwendet werden, sofern Classic-Car.TV mit einem angemessenen und spezifischen Verweis zum ursprünglichen Inhalt, vollständig und eindeutig in Verbindung gebracht wird.

The unauthorized use and/or duplication of any editorial or photographic content from Classic-Car.TV without express and written permission from the publisher is strictly prohibited. Excerpts and links may be used, provided that full and clear credit is given to Classic-Car.TV with appropriate and specific direction to the original content.